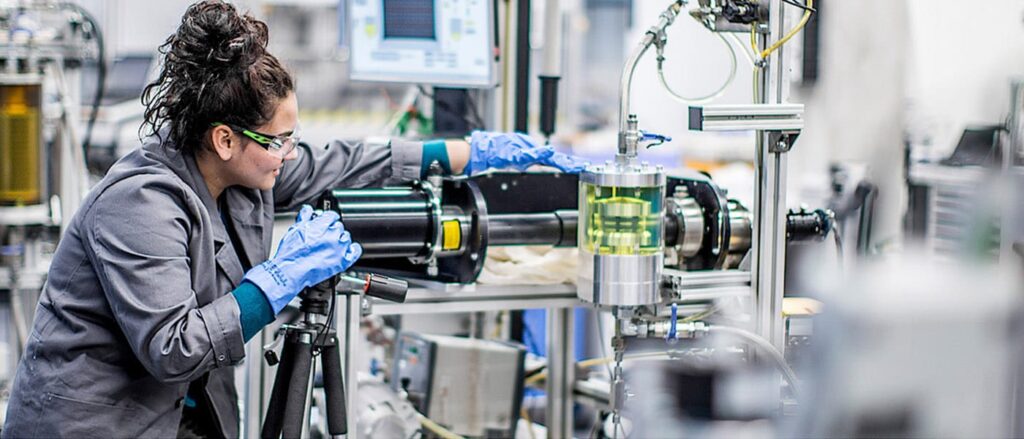

Durante el siglo XX, se vivió la evolución de los sistemas de producción basados en fabricaciones repetitivas y fabricaciones basadas en mantener unos niveles de stock (Make to Stock) a modelos basados en la producción orientada al pedido (Make to Order), con combinaciones de ambos bajo el modelo Ensamblaje bajo pedido (Assemble to Order). En el siglo XXI, los modelos se orientan a una producción mucho más personalizada y con entrega combinada con nuestros servicios de montaje y puesta a punto final.

La cada vez mayor personalización de los productos que entregamos a clientes, unido a que, cada vez, en mayor medida, nuestras empresas han de gestionar no solo la entrega, sino todos los servicios auxiliares de montaje y puesta en marcha del producto, así como integrar servicios de terceros, está transformando de manera significativa el portfolio de productos y servicios de nuestras empresas.

Atrás ha quedado la modalidad de suministrar los componentes para que el cliente se arregle en la forma de montarlos. Cada vez se quieren más modelos de servicio. El cliente ya no compra una máquina solo, sino que contrata el montaje y la puesta en marcha de una cadena productiva.

Incluso el cliente puede aspirar a que el contrato sea en modelo servicio: lo que se contrata no solo es tener disponible una máquina o línea de producción, sino el uso que puedo hacer de ella durante los próximos años. Este modelo lo siguen ya, por ejemplo, las líneas aéreas o las infraestructuras ferroviarias. Ya no se compran los aviones, sino que se ‘alquila el servicio’.

Medición del éxito de cada proyecto

En este ámbito de actuación debemos plantearnos si nuestra organización está preparada para trabajar siguiendo este modelo de servicio y en línea con este planteamiento. Es un buen momento para plantearnos quién es el “cliente” de mis plantas productivas, que dejará de ser el pedido de cliente y empezar a pensar en cómo proveer de los componentes necesarios al siguiente eslabón de nuestro proceso, que es el montaje de nuestros productos y del equipo encargado para ello.

Empiezan a ser necesarias técnicas de gestión basadas en la medición del éxito de cada proyecto, pero ligadas a la producción de nuestras plantas productivas. Y aquí es donde el modelo se complica.

Si nos planteamos una planificación hacia atrás del proyecto y definimos una fecha de puesta en marcha en el cliente, iremos planificando hacia atrás todas las necesidades, tanto productivas como de servicios subcontratados, como de personal necesario para acometer todas las tareas. Y todo ello combinado con todos los proyectos que se ejecutan a la vez.

En este momento combinamos modelos Make to Stock para aquellos componentes más reutilizables, con modelos Make to Order para las piezas personalizadas y todas ellas combinadas en un plan de proyecto, en el que el retraso de una actividad conlleve la replanificación de nuestras plantas productivas.

Una vez que nos hemos adaptado a esta forma de trabajar, nos encontramos con que nuestro ERP puede no responder a estas necesidades de la organización. Es probable que tengamos que hacer procesos manuales de facturación porque los clientes nos exijan facturar por otros conceptos que no sea la entrega de material, sino la realización de un servicio basado en hitos, y como tal nuestro sistema ERP debe estar adaptado a este modelo.

Nos encontramos muchas veces con que nuestros departamentos de Administración tienen que efectuar muchos procesos manuales para poder conocer qué podemos facturar y, segundo, poder hacerlo. Y aquí nos deberíamos plantear si nuestro ERP está capacitado para hacerlo o si debemos hacer una serie de desarrollos propios; y si estando nuestro ERP capacitado para funcionar de esta manera, nuestra empresa tiene implantada dicha capacidad.

El hándicap de tener sistemas desacoplados

Aquí es donde los sistemas desacoplados empiezan a ser un hándicap a la hora de responder a estas necesidades, ya que toda nuestra empresa debe funcionar de forma coordinada. Aquí es donde deberíamos plantearnos un cambio en nuestra línea de actuación.

¿Merece la pena seguir desarrollando nuestros viejos sistemas o debemos ir a soluciones consolidadas y basadas en las mejores prácticas de nuestro sector?

Una vez hecho el análisis, y si ya disponemos de una solución, como por ejemplo S/4HANA, que contempla estos modelos productivos, debemos adaptar nuestro sistema y adoptar estos procesos de forma natural.

Añadir a nuestra implantación los módulos de gestión de proyectos y de servicio al cliente dotará a nuestro sistema de las capacidades necesarias para responder a estas necesidades. De esta forma, evitamos procesos manuales y obtenemos toda la información desde un único sistema; evitamos ‘islas de información’ y obtenemos información consolidada de toda nuestra obra en curso, además de integrar todo el proceso en una única cadena.

En caso de no disponer de un ERP consolidado o que no cubra esta manera de funcionar, la solución es más compleja, ya que debemos plantearnos cuál es la mejor opción, si una línea continuista manteniendo nuestros sistemas actuales y desarrollar la nueva funcionalidad en nuestro actual ERP, o bien integrar dicha funcionalidad con otro sistema externo o incluso pensar que es el momento de replantearse los sistemas e implantar nuevas soluciones.

Proceso de ingeniería y cambios de diseño

En este punto nos deberemos plantear qué funcionalidades deben de ser relevantes para nosotros en los próximos años, y aquí van unas ideas de cosas que deberemos tener en cuenta:

- Mi proceso requiere cambios rápidos de diseño o un proceso de ingeniería al inicio de la ejecución de pedido.

- Debo integrar labores subcontratadas interconectadas con mis procesos productivos o de montaje final.

- Una alteración en mi planificación debe actualizar la planificación de pedidos a subcontratistas, pedidos de material u órdenes de fabricación.

- El grupo empresarial obliga a cada vez más exigentes plazos de emisión de informes de cierre mensual o situación de la compañía.

- El cálculo de costes y correspondiente planificación debe estar ligada a la actividad propiamente dicha, a los materiales empleados, y repercutir en cada proyecto y/o material producido todos los costes indirectos de la compañía.

Todos estos interrogantes y algunos más nos ayudarán a valorar la capacidad de nuestro ERP actual o a estimar la opción de migrar a una versión que consiga aunar todos estos procesos e integrarlos en un único sistema.

Llegados al punto de tener que cambiar el sistema, existen opciones como S/4HANA Enterprise Management, que facilita la gestión al poder integrar el mismo ERP todos los procesos citados.

En este punto hay que tener claro cuál es el objetivo final y analizar cuál es el nivel de preparación del sistema. Cubrir de forma estándar el 100% de nuestros procesos es el objetivo de partida para conseguir en último término el porcentaje más alto posible.

Muchas empresas necesitan adaptarse a los nuevos modelos de negocio y de producción. Necesitan transformarse y evolucionar hacia sistemas avanzados como S/4HANA, capaces de gestionar de forma sencilla su producción en toda su nueva complejidad.

Para que esta evolución se culmine con éxito es importante la ayuda de una empresa como i3s, una consultora con veinte años de experiencia en integración de sistemas SAP y en optimizar la gestión a través de la digitalización. Una consultora como i3s que haga un diagnóstico en profundidad sobre la situación de los procesos y la adaptabilidad de la compañía al uso de un nuevo sistema integrado como S/4HANA.